1. 前言

所有制造商都面临着提高运营效率的压力。这意味着您将从生产设备和人员方面的投资中获得更多收益。各种自动化的手段已日益运用广泛,但对于许多车间而言,最重要的是要从已经拥有的设备中获得更多收益。

五轴加工对车间是获得可观收益的重要手段。它不仅仅能更快地加工更高质量的复杂零件,还能在单个装夹中完成更多工作,以及完美加工出各种各样的复杂3D形状的工件。总之,运用五轴加工中心,车间可以在减少总加工时间的同时获得巨大的收益,同时提供更好的尺寸精度,表面光洁度和刀具寿命。

对于许多车间而言,五轴加工的局限性往往不在于设备,而是在于其有效生成零件加工程序(机床代码)的能力,这些代码将会对于当今最新的加工中心和切削刀具是否能充分发挥硬件最佳性能起到决定性作用。但是随着CAM软件的进步,并且如果车间愿意利用最新的编程技术,这些局限将不再存在。

2. 西门子NX CAM五轴加工技术的最新创新和高效应用

西门子数字化工业软件的CAD/CAM开发人员已将其NX CAM软件的五轴加工能力的持续开发作为优先事项,并且对于哪种策略可以最好地增强编程和加工过程还有许多话题可以进行探讨。无论您是进行冲模/塑料模加工,航空航天,医疗,能源还是生产加工,您都可以在以下的这些五轴加工技术的最新创新和高效应用中,能获取到的更多收益。

2.1 导引曲线刀具路径遵循表面拓扑形状以获取更光顺的曲面

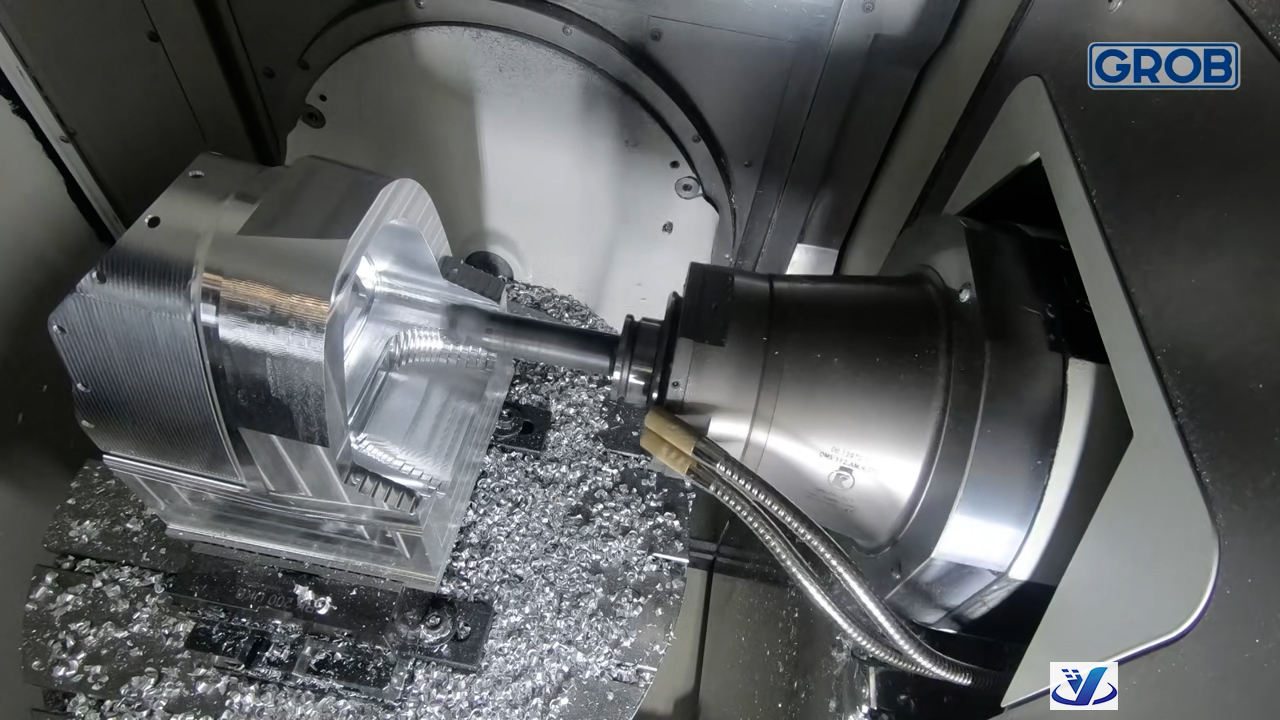

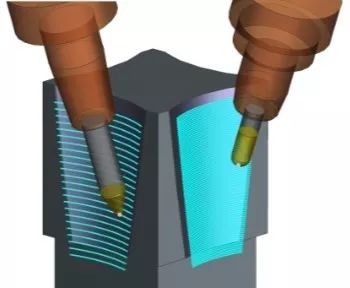

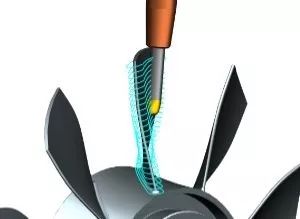

图1 引导曲线可在完全控制刀具路径流动的情况下将刀具路径直接应用于加工区域

引导曲线是NXCAM中的一种精加工操作,可让您直接在加工区域上创建五轴刀具路径,并完全控制刀具路径的流动,不再需要像之前一样用旧的方法在CAD中创建投影的驱动方式并找出刀具路径投影到加工区域的方向。您可以使用精确的刀具轴控制,判断是否要保持垂直于曲面、在多个刀具轴之间插补、锁定轴等等。当刀具路径从一个位置移动到另一位置时,它还会自动提供刀具路径平滑过渡。

下面这一视频展示了用于球头立铣刀的基于“引导曲线”的五轴加工编程过程,包括曲线选择,步距(表面残留),刀具矢量,加工过程仿真。

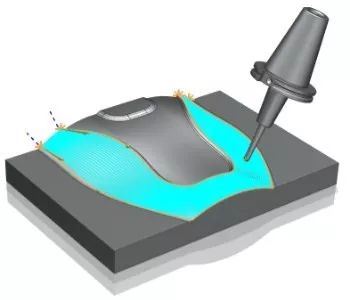

2.2 锥度桶形铣刀可更有效地塑造弯曲和倾斜的表面

图2 与球头立铣刀(右)相比,锥度桶形铣刀(左)可更有效地加工弯曲和倾斜的表面,且步距要大得多

锥度桶形切削刀具可用于多种加工操作,但它们真正擅长的是在五轴加工中对弯曲和倾斜的表面进行粗加工和精加工。由于桶形刀具的形状,可以得到相同且通常更好的表面光洁度的同时,NX CAM实现了超大步距加工。另一方面,这种桶形铣刀的球形刀尖可以非常好地底部加工圆角半径。采用创新切削策略和锥度桶形刀,与传统球头立铣刀相比,可以将某些特征的加工时间减少多达70%。

下面提供视屏,展示了在此精加工测试中与球头立铣刀相比,使用桶形刀具的切削速度快了将近三倍。

2.3 自动三至五轴倾斜的加工策略可避免刀柄碰撞

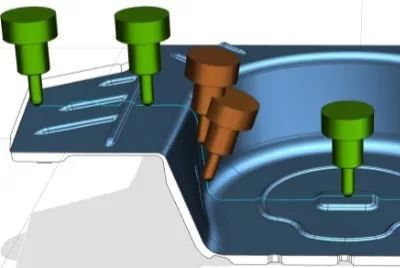

图3 当刀架或主轴与相邻表面碰撞时,自动3轴至5轴倾斜可调整刀具矢量

五轴加工的一大优势是能够使刀具倾斜远离型芯或型腔的侧壁,从而避免刀柄或主轴发生碰撞,这将允许在加工中使用更短的刀具,从而获得更具侵略性的加工刀路,同时减少振动并改善表面质量。对于具有深腔和精细特征的零件,这是一种理想的加工策略。通过这种CAM中的3到5轴倾斜加工策略,您可以在更熟悉的三轴模式下编程刀具路径,然后NX CAM将针对刀柄与相邻曲面碰撞的情况自动调整刀具矢量,最终获得五轴加工的刀具路径。

JK Machining是一家位于密歇根州的顶级模具制造商,它正在利用这种五轴切削方法,使用更短的刀具和更高的切削速度,JK的加工时间缩短了四倍。此外,减少的振动有助于他们加工高质量的表面光洁度。

2.4 多轴自适应粗加工缩短了循环时间

无论是处理模具型腔还是多面体形状,去除材料最快的方法都是高速、自适应的粗加工循环。通过NX CAM多轴自适应加工,您可以更接近零件的半精加工形状,从而可以显着减少精加工所需时间。使用自适应铣削,总的机床加工时间得以显著的的减少。

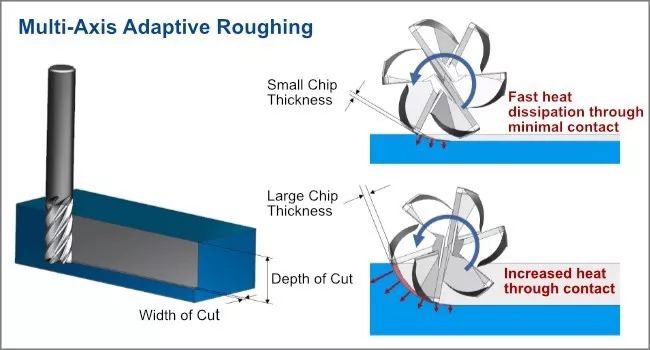

图4 多轴自适应粗加工具有较小的步距,但切削深度更大,可实现更快的进给和更高的金属去除率

通过自适应铣削,您可以将径向切削宽度(步距)减小到小于刀具直径的25%,但可以显著增加轴向切削深度。因为现在切屑厚度比每个齿的中心线进给小得多,所以可以大大提高进给速度。这样可以实现更轻便、快速的切削动作,实现更有效率的切削和更快的金属去除率,从而可以减少多达60%的加工时间。它还会在切削区域产生更少的热量和振动,支持可靠的,可预测的刀具磨损估算。

下面这一个视屏,展示了使用了五轴自适应铣削刀具路径技术加工的Steel850-1100 N / mm2 。粗加工程序使用螺旋插补切入材料,然后进行轻切削、快速切削,快速去除材料。

在5轴自适应加工过程中起作用的关键是在整个粗加工程序中保持恒定的切削力。例如,将刀具切入拐角处会突然增加材料的啮合,并导致刀具上的切削力达到峰值。切削力的这种快速变化会产生刀具振动,从而导致表面光洁度差和刀具寿命大大缩短。通过自适应铣削,刀具路径在拐角处会自动更改,以保持恒定的断屑负载,从而实现更快、更顺畅的切削。该技术在粗加工模具钢中的型芯和型腔以及在HRSA材料(例如铬镍铁合金和钛)的型腔加工时特别有益,使这些极难加工材料在加工中获得极高的金属去除率和更长的、更可预测的刀具寿命。

2.5 叶轮铣削策缩短一半的加工时间

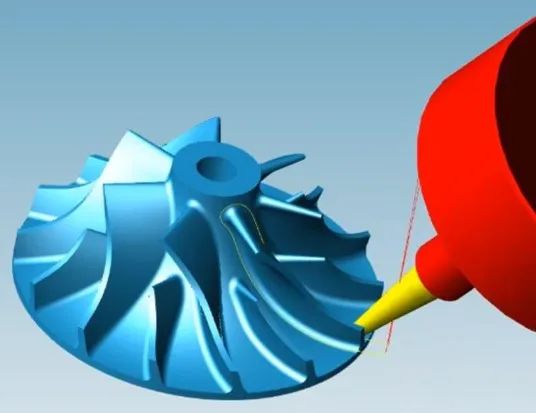

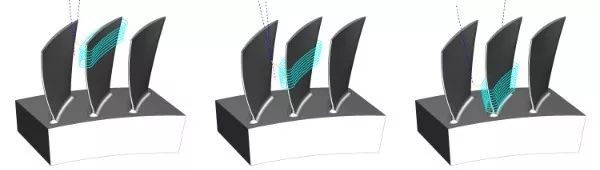

图5 叶轮铣削简化了多叶片旋转零件(例如叶轮、整体叶盘、叶片和带冠涡轮)的加工编程

西门子NXCAM软件的叶轮铣削简化了加工复杂的5轴多叶片旋转零件(例如叶轮、整体叶盘、叶片和带冠涡轮)的NC编程过程。NX CAM的叶轮铣削具有一套专门为这类零件设计的特定功能,能够更快地创建优化的零件加工程序,并显着缩短周期时间,改善表面光洁度并延长刀具寿命。

叶轮铣削的最新进展包括:

多重切削层支持,可精确划分叶轮和叶片上的表面的各个部分。多重切割层功能允许将叶片的刀具路径分为顶部,中间和底部,这些部分可以独立控制,然后无缝地混合在不同的切削操作之间。

图6 叶轮加工的多重切削层支持允许对叶片进行分段,以优化叶轮表面区域的加工

锥度桶形刀具支持叶轮加工带来的好处,与桶形刀具在模具和多面体零件加工中提供的优势相同。与用球鼻立铣刀进行精加工相比,这些表面的加工速度可提高50%以上,并且具有更好的表面光洁度和刀具寿命。

图7 使用NX CAM的叶轮铣削进行切线桶形刀具切削编程

自定义加工余量可让您调整叶片上加工遗留下的余量,以精确控制在半精加工或最终精加工过程中的余量去除。这种先进的功能,用于有严格公差要求的航空发动机制造商,能够实现高精度加工,可以灵活补偿薄叶片在切削过程中产生的变形。

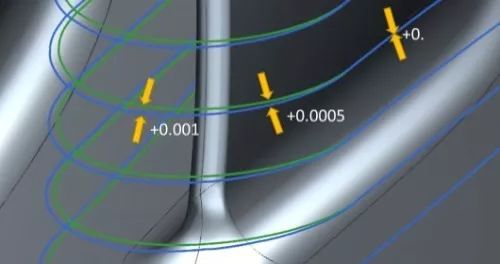

图8 自定义加工余量允许随残留材料余量进行精确控制

2.6 车铣复合提供了更好的多任务机床的利用率

不是所有的五轴加工都在五轴加工中心上进行,特别是对于较大的圆形外壳、轴和其他难以加工的零件,在车铣中心进行五轴加工通常是在一次装夹中加工复杂工件的最有效方法。

车铣复合是一种用于加工具有特殊模型特征的圆形或圆锥形表面的出色技术。这些操作可以使用各种刀具(包括可转位、整体、陶瓷、硬质合金、球刀等刀具)完成。这使得车铣复合成为粗加工和精加工的理想解决方案,并具有良好的表面公差和精度。

图9车铣复合是一种用于加工具有特殊模型特征的圆形或圆锥形表面的出色技术

3. 多轴加工的下一步是什么?

一种新兴的替代方法是使用机器人来加工某些类型的零件。为什么?首先,机器人可以实现更大工件的低成本加工,例如在飞机机翼或机身上钻孔。机器人还能够执行加工后的操作(例如抛光和去毛刺),而这些操作原本需要人工完成,并且还提高了这些操作的准确性和质量。这样就可以在单个自动化过程中进行机械加工和精加工。在自动化工作单元中,机器人既可以用于机械上下料装夹,也可以用于机械加工,或者可以完全替代非常昂贵的机床。

但是,机器人是否有足够的精度和足够的刚性进行实际加工操作?最新一代的机器人在这方面已经取得了长足的进步,能够进行精确的高强度加工,并且这项研究还在持续的开发中。在一个项目中,西门子正在与慕尼黑工业大学合作,使机器达到非常高的精度(参见视频)。利用称为基于仿真的力补偿的数字技术,他们已经能够实现0.1mm的刀具路径精度。随着研究的不断深入,机器人加工已准备好服务于越来越多的应用。

4. 小结

无论你是一个机加车间或生产线制造商,掌握五轴加工可以为您的业务提供战略优势。你可以用更少的加工工序和装夹来生产复杂的零件。在许多情况下,你可以减少加工时间和提高刀具寿命,同时提高零件质量。你还可以削减生产成本,更快地交付零部件。

曾几何时,充分利用多轴加工的投资可能会受到创建真正能发挥该设备加工效能的高效程序所需的时间和难度的严重限制。如今那个时代已经过去了,利用今天最好的五轴加工技术——NX CAM,你可以实现五轴加工的全部承诺,其投入产出超过许多其他加工方法。

本文只对西门子NX CAM五轴加工技术做了一个简单的概述,其每一技术的详细解读将在西门子数字化工业软件技术期刊的后续文章中进行阐述,更多信息请继续关注西门子数字化工业软件技术期刊和访问西门子NX CAM软件。